مخازن ISO 25E UT RHO 1266 TPED 150bar 200bar سیلندر دی اکسید کربن آرگون

تولید سیلندر فولادی ما، با کنترل دمای خودکار و عملکرد ضبط در زمان واقعی کوره عملیات حرارتی مداوم، منطقه گرمایش موثر دمای منطقه عایق از دمای تنظیم شده ± 15 ℃ تجاوز نمی کند.

نام مستعار: سیلندرهای گاز 25E، سیلندرهای گاز ISO 150bar، سیلندر دی اکسید کربن آرگون، مخازن گاز UT

تولید سیلندر گاز بدون درز آلیاژ آلومینیوم، با کنترل دمای خودکار و عملکرد رکورد زمان واقعی کوره عملیات حرارتی محلول و کوره عملیات حرارتی پیری، دمای منطقه گرمایش موثر کوره از دمای تنظیم شده ± 5 ℃ تجاوز نمی کند.

سیلندر دی اکسید کربن آرگون UT; ISO9809-3 یا ISO9809-1؛ 25 e;

قطر خارجی مخزن گاز 89-267 میلی متر؛

نقاط اندازه گیری دما در تولید واقعی نباید کمتر از 3 باشد و می تواند روند دمایی کل میدان دمای موثر منطقه گرمایش را منعکس کند.

اندازه گیری دمای کوره عملیات حرارتی باید مطابق با گیگابایت/T9452 "روش تعیین منطقه گرمایش موثر کوره عملیات حرارتی" انجام شود و باید به طور منظم انجام شود. سیلندرهای گاز با حجم کم مجاز به تصفیه در یک کوره چرخه هستند، اما همان دسته از محصولات نباید در سراسر کوره عملیات حرارتی شوند.

تجهیزات ماشینکاری CNC برای ماشینکاری رزوه داخلی و خارجی دهانه بطری مناسب برای تولید محصول دارای مجوز.

(1) ظاهر بدنه استوانه کامل و بدون خوردگی است و رنگ استوانه و کلمات و نویسه ها و حلقه های رنگی شفاف و یکنواخت است.

(2) اینکه آیا نازل هوا تغییر شکل داده است، آیا سوئیچ از دست رفته است، آیا ظاهر عادی است، سایر لوازم جانبی کامل هستند، آیا الزامات ایمنی را برآورده می کند.

(3) گواهی کارخانه سیلندر گاز و برچسب هشدار؛

مخازن ISO 25E UT 150bar 200bar سیلندر دی اکسید کربن آرگون

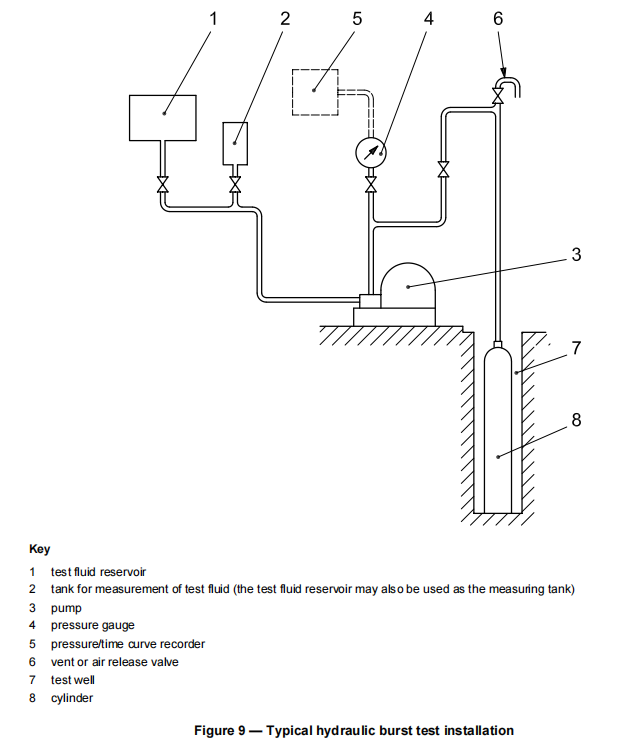

از آنجایی که سیلندر و تجهیزات تست با آب پر می شوند، باید مراقب باشید که با کارکردن پمپ هیدرولیک تا زمانی که آب از دریچه یا دریچه رهاسازی هوا تخلیه نشود، هوا در مدار محبوس نشود. در طول آزمایش، فشار دادن باید در دو مرحله متوالی انجام شود.

الف) در مرحله اول، فشار باید به میزان حداکثر 5 بار در ثانیه تا یک مقدار فشار مربوط به شروع تغییر شکل پلاستیک افزایش یابد.

ب) در مرحله دوم، میزان تخلیه پمپ باید تا حد امکان در سطح ثابتی تا ترکیدن سیلندر حفظ شود.

سیلندر گاز بدون درز

1) شکل استوانه بدون درز جهانی به این صورت است: بدنه استوانه استوانه ای است، یک انتهای آن محدب، مقعر یا ته بطری H شکل است و انتهای دیگر یک شانه بطری کروی با گردن است. در بالای گردن یک دهانه بطری با رزوه های مخروطی برای مونتاژ دریچه بطری وجود دارد.

فرم های بطری رایج عبارتند از: 1) ته مقعر. 2) محدب با پایه؛ 3) پایین محدب؛ 4) پایین H شکل؛ 5) دهان دوبل بدون ته.

سیلندرهایی با کف محدب و ظرفیت 12 لیتر یا بیشتر معمولاً با یک پایه استوانه ای یا چهارگوش تعبیه می شوند تا بتوانند به صورت عمودی روی زمین بایستند.

کت و شلوار پایه و الزامات اندازه: روی سیلندر گاز تحت حرارت قرمز تنظیم می شود، فاصله بین صفحه زمین و بالاترین نقطه سطح محدب کف بطری طبق الزامات استاندارد نباید کمتر از 10 میلی متر باشد.

روی سیلندرهای حاوی گازهای دائمی و مایع با حجم مساوی یا بیشتر از 5 لیتر، طوقی با نخ خارجی در قسمت بیرونی گردن برای نصب درب بطری یا پوششی برای محافظت از شیر سیلندر قرار داده شده است.

درب بطری ها به دو نوع ثابت و متحرک تقسیم می شوند.

این شرکت در راستای"کیفیت زندگی شرکت است"فلسفه تجارت؛

در فرآیند تولید، لایه به لایه بررسی می شود تا اطمینان حاصل شود که محصولات با کیفیت خوب، عملکرد پایدار، ایمن و قابل اعتماد به کاربران ارائه می شود.

محصولات عمدتاً سیلندرهای گاز بدون درز و ابزار پزشکی با مشخصات مختلف، پشتیبانی از مشعل تبرید، واحدهای تولید تجهیزات پزشکی، شرکت های صنعتی و معدنی، شرکت های گاز و غیره هستند.

تلاش امروز موفقیت فردا است، باور کنید که شرکت مخزن تحت فشار شاندونگ هونگ شنگ برای همیشه شریک توسعه شما خواهد شد.

1، تولید سیلندر یک فرآیند و همچنین آرامش خاطر است.

فقط بازرسی دقیق تولید، تا به شما اجازه استفاده از آرامش را بدهد

2- واحد تولیدی باید با توجه به نیازهای فرآیند ساخت محصولات، مهندسان و طراحان تضمین کیفیت، مواد، تکنیکها، جوشکاری، عملیات حرارتی، آزمایشهای غیرمخرب، آزمایشهای فیزیکی و شیمیایی، بازرسی و آزمایش را تعیین و منصوب کند. .

و همچنین پرسنل مسئول سیستم کنترل کیفیت برای چرخاندن کف و بستن سیلندرهای گاز، سیم پیچی و پخت سیلندرهای گاز زخمی فیبر، تشکیل مثانه داخلی غیر فلزی، پر کردن و پخت سیلندرهای گاز پر شده، بسته بندی مواد عایق و جاروبرقی کم سیلندرهای گاز آدیاباتیک دما و سایر فرآیندها

3، تست ترکیدگی هیدرولیک سیلندرهای گاز:

عملکرد سیلندرهای گاز در دمای پایین

هنگامی که دما کمتر از یک مقدار بحرانی خاص باشد، چقرمگی ضربه فولاد به طور قابل توجهی کاهش می یابد. محدوده دمایی که باعث کاهش شدید چقرمگی ضربه می شود، دمای بحرانی شکنندگی سرد فولاد است. هر چه دمای بحرانی فولاد کمتر باشد. این نشان می دهد که مقاومت شکست شکننده فولاد قوی تر است.

چقرمگی ضربه اجزای مختلف فولاد در دمای پایین بسیار متفاوت است. چقرمگی ضربه در دمای پایین فولاد کم معمولی بهتر از فولاد کربنی است که بر تأثیر دمای پایین فولاد تأثیر می گذارد. عامل مهم میزان کربن فولاد است.

افزایش محتوای کربن تا حد زیادی ارزش چقرمگی ضربه را کاهش می دهد و دمای بحرانی شکنندگی سرد را تحت تأثیر قرار می دهد. بنابراین، محتوای کربن باید محدود شود.

آلومینیوم، تیتانیوم، وانادیم، منگنز و نیکل می توانند چقرمگی ضربه فولاد را بهبود بخشند و دمای بحرانی شکنندگی سرد را کاهش دهند. سیلیکون و مولیبدن اثر معکوس دارند.

نصب آزمایشی تجهیزات آزمایش باید بتواند مطابق با شرایط آزمایش مشخص شده کار کند و اطلاعات مشخص شده را به طور دقیق تولید کند. یک نصب معمولی تست ترکیدگی هیدرولیک در شکل 9 نشان داده شده است.

4. علامتگذاری سوپاپها و سیلندرهای رزوهشده مطابق با این استاندارد بینالمللی باید با نماد «17E» یا «25E» در صورت لزوم مشخص شوند.

5،مخازن گاز ISO9809-3 25E UT 150bar سیلندرهای دی اکسید کربن آرگون

پرسنل سیستم تضمین کیفیت باید شرایط زیر را برآورده کنند:

(1) مهندس تضمین کیفیت، با تجربه کاری در ساخت سیلندر گاز، مدیریت کیفیت یا بازرسی و سابقه آموزش حرفه ای علم و فناوری؛

(2) پرسنل مسئول سیستم کنترل کیفیت جوشکاری و عملیات حرارتی، با تجربه کاری جوشکاری و عملیات حرارتی و سابقه آموزش حرفه ای جوشکاری، مواد فلزی و ماشین آلات مرتبط.

(3) پرسنل مسئول سیستم کنترل کیفیت بازرسی و آزمایش، با تجربه کاری بازرسی محصول سیلندر گاز و مکانیکی، جوشکاری، مواد، تست های غیر مخرب و سایر پیشینه های آموزشی حرفه ای مرتبط.

(4) سایر پرسنل مسئول سیستم کنترل کیفیت، دارای تجربه کاری و پیشینه تحصیلی حرفه ای مکانیکی یا مرتبط.

(5) پرسنل مسئول سیستم تضمین کیفیت باید با وظایف و الزامات پست خود آشنا باشند و بتوانند از طریق آموزش شغلی مسئولیت های پست خود را انجام دهند.

تایپ کنید | خارج از قطر (میلی متر) | اب ظرفیت (L) | بطری ارتفاع (میلی متر) | وزن (کیلوگرم) | کار کردن فشار (بار) | دیوار طراحی ضخامت (میلی متر) | مواد درجات |

| WMⅡ89-1L-150 | 89 | 1 | 240 | 1.83 | 150 | 2.4 | 37 میلیون نیوتن |

| WMⅡ89-1.4L-150 | 1.4 | 310 | 2.30 | ||||

WMⅡ108-2.0L-150 | 108 | 2 | 310 | 3.62 | 2.9 | ||

WMⅡ108-2.5L-150 | 2.5 | 374 | 4.29 | ||||

| WMⅡ108-3.0L-150 | 3.0 | 440 | 4.96 | ||||

| WMⅡ108-5.0L-150 | 5.0 | 696 | 7.74 | ||||

| WMⅡ140-3.4L-150 | 140 | 3.4 | 324 | 5.3 | 3.8 | ||

WMⅡ140-4.0L-150 | 4.0 | 375 | 5.89 | ||||

WMⅡ140-5.0L-150 | 5.0 | 447 | 6.96 | ||||

WMⅡ140-6.3L-150 | 6.3 | 540 | 7.88 | ||||

WMⅡ140-6.7-150 | 6.7 | 569 | 8.30 | ||||

WMⅡ140-8.0L-150 | 8.0 | 665 | 9.68 | ||||

| WMⅡ140-9.0L-150 | 9.0 | 744 | 10.7 | ||||

WMⅡ140-10.0L-150 | 10.0 | 818 | 11.9 | ||||

WMⅡ159-8.0L-150 | 159 | 8.0 | 548 | 9.11 | 4.3 | ||

| WMⅡ159-10.0L-150 | 10.0 | 660 | 10.9 | ||||

| WMⅡ159-12.0L-150 | 12.0 | 780 | 13.1 | ||||

| WMⅡ159-13.4L-150 | 13.4 | 861 | 15.4 | ||||

| WMⅡ159-15.0L-150 | 15.0 | 932 | 16.8 | ||||

| WMⅡ180-20.0L-150 | 180 | 20.0 | 1012 | 24.8 | 4.9 | ||

| ISO219-40.0L-150 | 219 | 40.0 | 1300 | 48.0 | 5.7 | ||

| ISO232-40.0L-150 | 232 | 40.0 | 1167 | 43.0 | 6.0 | ||

| ISO232-46.7L-150 | 46.7 | 1345 | 48.9 | ||||

| ISO232-47.0L-150 | 47 | 1351 | 49.0 | ||||

| ISO232-50.0L-150 | 50.0 | 1450 | 57.7 |

6، ایالات متحده از سیلندرها

استفاده از فولادهای کوره باز و الکتریکی به جز فولادهای 3BN محدود شده است و استفاده از فولادهای مبدل اکسیژن خالص هنوز به رسمیت شناخته نشده است. هفت نوع فولاد وجود دارد که توسط ICC3AA به رسمیت شناخته شده است.

آلمان

مواد و عملیات حرارتی مشخص نشده است، مرجع طراحی نقطه تسلیم مواد است. آلمان روی بهبود استحکام کششی و نقطه تسلیم برای توسعه سیلندرهای سبک تمرکز دارد. البته الزامات پلاستیسیته زیاد نیست. اکثر سیلندرهای با کف محدب از لوله فولادی ساخته شده اند و فشار آن 19.6mpa (200kGF/سانتی متر مربع) است.

فرانسوی

هیچ محدودیت بیش از حدی در مورد مواد سیلندرهای گاز وجود ندارد، فقط ضریب ایمنی بالای 3، ازدیاد طول بعد از شکست بالای 12٪ و ازدیاد طول پس از شکست ضربان مقاومت کششی باید بالای 900 باشد.

7، تجهیزات تولید سیلندر گاز و تجهیزات فرآیند

واحدهای تولیدی باید دارای برش، شکلدهی، ماشینکاری، جوشکاری، خشککردن و حفظ حرارت مواد جوشکاری، بلند کردن، عملیات حرارتی، عملیات سطحی، پخت و خشککردن مواد جوشکاری و همچنین ابزار و قالبهای لازم برای ساخت محصولات دارای مجوز باشند.

سایت های ویژه و اقدامات حفاظتی لازم برای تست فشار، تست سفتی هوا، آزمایش انفجار و سایر تست های مربوطه مناسب برای محصولات دارای مجوز.

بازرسی و آزمایش محصولات دارای مجوز باید در همان محل تولید انجام شود.

یک سایت ویژه (اتاق نوردهی، اتاق تاریک و غیره) برای آزمایش غیرمخرب محصولات دارای مجوز؛

مکان های ویژه ای برای نگهداری فایل های فنی و کیفی محصول، مقررات و استانداردها و سایر اطلاعات فنی وجود دارد.